Buse et Orifice

Cette section se concentrera sur les relations entre la vitesse et la qualité des bords, la taille de la pompe, la sélection de la buse d'eau et de la buse abrasive, le nombre maximum de têtes de coupe et la façon dont certains de ces paramètres peuvent changer au fil du temps.

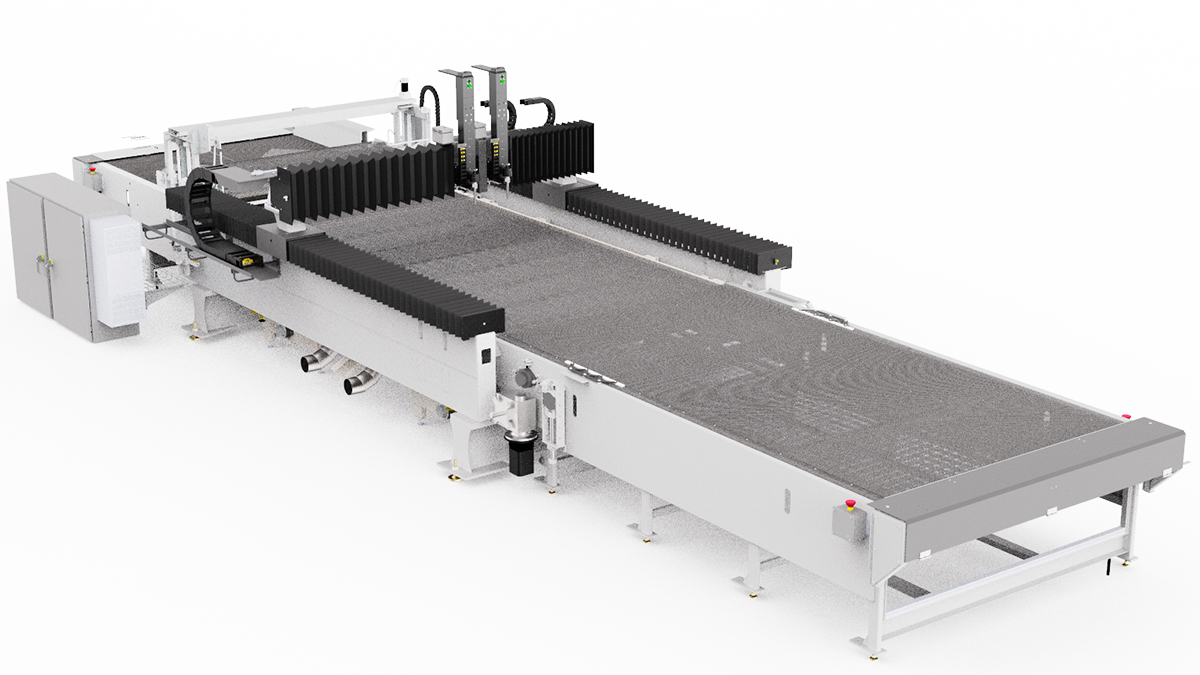

Courses

Qualité de bord souhaitée

La qualité des bords est définie par les nombres 1 à 5. Les chiffres inférieurs indiquent une finition de bord plus rugueuse ; les nombres plus élevés sont plus lisses. Pour les matériaux minces, la différence de vitesse de coupe pour la qualité 1 peut être jusqu’à 3 fois plus rapide que la vitesse pour la qualité 5. Pour les matériaux plus épais, la qualité 1 pourrait être 6 fois plus rapide que la qualité 5. Par exemple, l’aluminium Q5 de 4″ d’épaisseur serait de 0,72 ipm (18 mm/min) et Q1 serait de 4,2 ipm (107 mm/min), 5,8 fois plus rapide.

Coupe de séparation

Coupe à travers

Coupe nette ± 0,010"

Bonne finition

Excellente finition ± 0,005"

Spécification de la pompe

Chaque entreprise de jet d’eau sera en mesure de fournir un tableau similaire au suivant indiquant la puissance, la pression maximale et le débit d’eau maximal pour les pompes proposées avec leurs systèmes.

Besoin d'un tableau ici

Puissance, pression et débit d'eau

Afin d’obtenir la qualité de bord requise, la vitesse de coupe, la tolérance et les exigences de production de manière rentable, il est essentiel de comprendre la relation entre la puissance, la pression et le débit d’eau. Ces facteurs détermineront la taille maximale de l’orifice que vous pourrez utiliser, le nombre maximum de têtes de coupe que vous pourrez utiliser, les vitesses auxquelles vous pourrez couper et l’épaisseur maximale que vous pourrez couper de manière rentable.

Puissance

Les pompes à jet d’eau sont spécifiées en puissance (HP) ou en kilowatts (kW) pour indiquer la taille du moteur électrique qui crée la force pour pressuriser l’eau. Les ingénieurs dimensionneront le moteur hydraulique en fonction de la pression d’eau et du débit d’eau qu’ils essaient d’atteindre.

Les pompes les plus courantes sur le marché aujourd’hui sont des pompes de style intensificateur. Un schéma simplifié du concept d’intensificateur est présenté ci-dessous. Les pompes utilisent l’hydraulique pour appliquer une certaine pression d’huile sur un côté d’un piston d’un certain diamètre. Côté eau de la pompe, le diamètre du piston est beaucoup plus petit. La différence de surface entre le côté hydraulique et le côté eau donne un facteur de multiplication, ou d’intensification, à la pression du côté huile. La plupart des pompes à intensificateur ont un rapport d’intensification de 20 fois. Cette conception sera expliquée plus en détail dans le chapitre « Comment ça marche ».

Une autre pompe de style parfois utilisée sur les jets d’eau est la pompe à entraînement direct. Cette pompe utilise un moteur électrique pour faire tourner un vilebrequin qui déplace trois pistons ou plus qui créent la pression de l’eau, très similaire à un moteur de voiture. Des révolutions plus rapides du moteur créent une pression plus élevée et plus de volume d’eau. Le concept de base de l’entraînement direct est illustré ci-dessous.

La puissance entre une pompe à intensificateur et une pompe à entraînement direct ne peut pas être directement comparée. Chaque style de pompe présente des avantages et des inconvénients qui doivent être évalués en fonction de l’application de chaque utilisateur.

La question se pose souvent de savoir quelle est la meilleure, une pompe à entraînement direct ou une pompe à intensificateur. Bien sûr, selon le fabricant avec lequel vous parlez, vous obtiendrez des réponses différentes. La meilleure façon de répondre à cette question est de poser les questions suivantes et de faire vos propres recherches :

- Quel pourcentage des pompes utilisées aujourd’hui sont à multiplicateur par opposition à l’entraînement direct ?

- Quel pourcentage de nouvelles machines vendues aujourd’hui ont des pompes à intensificateur par rapport à un entraînement direct ?

- Combien d’entreprises ont été créées pour remplacer une pompe à entraînement direct par un kit de mise à niveau pour passer à un multiplicateur – en gros, se débarrasser de l’entraînement direct ?

- Combien d’entreprises ont été créées pour remplacer une pompe à intensification par une pompe à entraînement direct, c’est-à-dire se débarrasser d’une pompe à intensification ?

- Quels sont les coûts de maintenance associés à chaque style de pompe pendant les 1 500 premières heures, y compris le remplacement des consommables et des pièces de rechange ?

- Combien de temps d’arrêt est nécessaire pour remplacer les consommables et les pièces de rechange sur chaque style de pompe ?

Pression

La pression de la pompe, mesurée en PSI, déterminera les vitesses de coupe pour une taille d’orifice et un nombre de têtes donnés. Toutes choses égales par ailleurs, il existe une corrélation presque directe entre la pression et la vitesse de coupe ; une pression plus élevée entraîne des vitesses de coupe plus élevées. D’un point de vue pratique, l’augmentation de la pression entraîne également des coûts de consommables de pompe plus élevés, qui doivent donc être mis en balance avec les vitesses de coupe plus rapides.

Le graphique suivant montre les vitesses de coupe pour l’acier inoxydable de ½” (12 mm) pour une finition de bord de qualité 2. Les deux lignes représentent deux combinaisons courantes d’orifices et de buses abrasives. Dans chaque cas, doubler la pression de 30 000 psi (2068 bars) à 60 000 psi (4137 bars) entraîne une augmentation de la vitesse de coupe linéaire d’environ 2,9 fois.

IMPORTANT : Gardez à l’esprit que la puissance de la pompe n’est pas toujours une indication directe de la pression maximale de la pompe. Une pompe de 200 HP n’a pas nécessairement une pression plus élevée qu’une pompe de 100 HP ou 50 HP.

Débit d'eau

Le débit d’eau, ou débit, est fonction de la puissance et de la pression. Une pompe à intensificateur de 50 HP fonctionnant à 60 000 psi aura généralement un débit maximum de 1 gallon par minute (gpm). Une pompe de 100 HP fonctionnant à 60 000 psi produira généralement 2 gal/min. Ces informations vous aideront à déterminer le nombre maximum de têtes de coupe que vous pouvez utiliser avec une pompe. Différents fabricants de pompes produiront des volumes légèrement différents. Ils peuvent également spécifier une pression de sortie maximale et une pression de sortie de fonctionnement avec différentes sorties d’eau associées. Il est important de vérifier que le débit d’eau spécifié correspond à ce à quoi vous pouvez vous attendre sur une base de production régulière (c’est-à-dire le débit basé sur la pression de sortie de fonctionnement).

Sélection d'orifices – La voie scientifique

La pression de sortie continue maximale et le débit de sortie maximal des « caractéristiques de la pompe » de la figure 1 sont importants pour comprendre combien de têtes de coupe vous pourrez utiliser avec une pompe. Ces nombres peuvent être utilisés en conjonction avec le « Débit à travers un orifice » suivant sur la Figure 2 pour déterminer le nombre de têtes de coupe que vous pouvez utiliser.

Exemple 1 : Pompe 50 HP, 1 tête de coupe, 60 000 PSI, sortie d’eau de 1,1 GPM

- Si vous regardiez la pompe de 50 HP, à partir du tableau « Spécifications de la pompe », vous sauriez que votre pompe produit 1,1 gpm à 60 000 psi.

- Vous regarderiez sous la colonne « 60 » (correspondant à la pompe de 60 000 psi) dans le tableau « Débit » jusqu’à ce que vous trouviez un nombre égal ou inférieur à 1,1. Dans ce cas, vous vous retrouveriez dans la cellule avec 1,00.

- Vous suivrez ensuite cette rangée vers la gauche pour voir l’orifice de taille maximale que vous pourriez utiliser pour la coupe à une seule tête. Dans ce cas, la cellule montre qu’un 0,014″ serait l’orifice maximum recommandé pour une tête à 60 000 psi.

- Si vous étiez dans un endroit restreint où vous n’aviez qu’un orifice de 0,015 « , vous pourrez peut-être l’utiliser en faisant fonctionner la pompe à 55 000 psi.

Vous seriez à la limitation de 1,1 gpm de la pompe. S’il y avait des fuites d’eau dans votre système entre la pompe et la tête de coupe, vous auriez probablement une situation de « surcourse » de la pompe où la pompe essaierait de cycler trop rapidement en essayant de créer la pression requise. Avec les pompes modernes, il n’y a pas de mal si cela se produit. La pompe est simplement arrêtée pour se protéger des dommages et un message d’erreur s’affiche pour l’opérateur.

Exécution de deux têtes de coupe

Exemple 2 Pompe 50 HP, 2 têtes de coupe, 60 000 PSI, sortie d’eau 1,1 GPM

Si vous vouliez faire fonctionner 2 têtes de coupe, alors vous prendriez le nombre de 1,1 gpm, divisez-le par 2 pour un maximum de 0,55 gpm par tête. Recherchez la cellule inférieure à 60 kpsi dont le nombre est inférieur ou égal à 0,55. Dans ce cas, sous la colonne « 60 », vous vous retrouveriez dans la cellule 0,51, ce qui signifie qu’un orifice de 0,010″ produirait 0,51 gpm. Le nombre maximum de têtes que vous pourriez faire fonctionner avec la pompe à 60 kpsi serait de deux (1,1 ÷ 2 = 0,55. 0,55> 0,51 = OK).

Sélection de l'orifice – la manière simple

Étant donné que les ingénieurs de conception de pompes ont déjà effectué la plupart des calculs difficiles, la plupart des utilisateurs n’ont qu’à se référer à un « tableau de sélection des orifices » similaire au suivant, qui est généralement fourni par le fabricant de la pompe. Ici, vous constaterez rapidement que pour la pompe de 50 CV, vous pouvez utiliser soit un orifice de 0,014″ soit deux orifices de 0,010″.

insérer un tableau

Directives générales de sélection des pompes

L’étape suivante pour déterminer quelle pompe convient à votre application consiste à déterminer les types de matériaux que vous allez couper et le nombre de têtes de coupe que vous souhaitez pouvoir utiliser en même temps.

Si vous découpez des pièces dans de la mousse, du bois, du carton ou d’autres matériaux souples, vous aurez affaire à une application d’eau pure. Pour les applications d’eau pure, une pompe de 30 CV est généralement suffisante. Comme vous pouvez le voir dans le tableau de sélection des orifices précédent, jusqu’à trois têtes de coupe peuvent être utilisées avec des orifices de 0,006″.

Si plus de têtes de coupe étaient nécessaires, une pompe de 50 HP pourrait gérer jusqu’à cinq têtes de coupe avec des orifices de 0,006″. Pour les applications abrasives, le 50 HP est le point de départ général. Avec cette pompe, vous pouvez faire fonctionner une tête avec un orifice de 0,014″ ou deux têtes avec des orifices de 0,010″. L’orifice de 0,010″ fonctionnera exceptionnellement bien en ce qui concerne la vitesse et la qualité de coupe sur des matériaux plus minces (1/2″ et moins).

Le graphique suivant montre les vitesses de coupe pour une tête simple par rapport à une tête double en acier inoxydable ½ ». Au fur et à mesure que l’épaisseur dépasse 2″ (50 mm), la différence absolue des vitesses de coupe entre les combinaisons de buses commence à diminuer de manière plus importante.

La coupe avec deux têtes avec des orifices de 0,010″ double efficacement la vitesse de coupe (2 x 5,5 ipm) par rapport à la coupe avec une tête avec un orifice de 0,010″. Par rapport à la coupe avec une tête avec l’orifice de 0,014″, la coupe avec deux têtes augmentera le rendement d’environ 20 %. Pour mettre ce concept en termes réels, ce serait comme si vous commenciez à couper un travail le lundi matin avec deux têtes de coupe, alors vous pourriez le faire parvenir à votre client le jeudi après-midi. Si vous coupiez le travail avec une tête, votre client n’obtiendrait la pièce que vendredi après-midi.

Pour quelqu’un qui cherche à couper des matériaux plus épais de manière cohérente, nous suggérons d’allouer 50 HP par tête de coupe. Si vous avez sélectionné une pompe de 100 HP, vous pourriez faire fonctionner deux têtes avec 0,014″.

Si vous coupez de très petites pièces en grands volumes, vous voudrez peut-être une très grande table de coupe où vous pourriez exécuter quatre têtes de coupe et quadrupler votre production sur un système à une seule tête. Dans ce cas, vous choisiriez probablement la pompe de 150 HP pouvant faire fonctionner quatre têtes avec des orifices de 0,013″.

Sélection de buses abrasives

En règle générale, le diamètre de l’orifice de la buse abrasive doit être environ trois fois supérieur à l’orifice de la buse d’eau.

Certaines personnes suggèrent d’utiliser un rapport plus petit, environ 2,5 fois. L’utilisation d’un rapport plus petit produit des vitesses de coupe plus rapides. Le compromis est une usure et des coûts accrus des buses. La tolérance des pièces en souffrira en raison de l’augmentation de la vitesse d’usure de la buse.

Voici un guide de référence rapide pour les orifices les plus courants pour la découpe au jet d’eau abrasif. Les quantités d’abrasif et le débit d’eau typiques sont également indiqués pour une référence facile.

insérer un graphique

Quantité d'abrasif et vitesses de coupe

Au fur et à mesure que l’abrasif est ajouté au jet d’eau, les particules abrasives sont accélérées à près de la vitesse du jet d’eau, environ 2200 miles par heure (presque trois fois la vitesse du son). Cette vitesse donne de l’élan aux particules abrasives afin qu’elles puissent éroder le matériau. L’ajout de plus d’abrasif donne plus d’énergie au processus et l’érosion se produit plus rapidement. Finalement, un point de saturation se produit où l’ajout de vitesse et de puissance plus abrasives du jet d’eau et les vitesses de coupe commenceront à diminuer. Chaque fabricant de jets d’eau passe par des tests approfondis avec diverses combinaisons d’orifices et de buses pour trouver la quantité d’abrasif optimale, le coût d’équilibrage et la vitesse de coupe.

Le graphique suivant montre ce qui arrive à la vitesse de coupe pour l’acier inoxydable ½ » lorsque de l’abrasif est ajouté. Les vitesses sont indiquées pour les deux combinaisons orifice/buse abrasive les plus courantes, orifice de 0,010″ avec une buse abrasive de 0,030″ (ligne orange) et orifice de 0,014″ avec une buse abrasive de 0,040″ (ligne bleue).

À partir d’un débit abrasif de zéro livre par minute, il n’y aurait absolument aucune pénétration du matériau, à l’exception peut-être d’une très légère gravure de la surface supérieure du matériau. À ce stade, la vitesse de coupe est nulle. La vitesse de coupe augmente à mesure que de plus en plus d’abrasif est ajouté. Pour la plus grande combinaison de buses, la vitesse augmente jusqu’à environ 1,5 livre par minute. À ce stade, la vitesse de coupe commence à diminuer car trop d’énergie cinétique est retirée du jet d’eau par l’abrasif. Une chose similaire se produit avec la combinaison orifice/buse plus petite, mais à des vitesses plus lentes et des quantités abrasives plus faibles.

Le point de coût optimal peut être légèrement inférieur à ce qui semble être le sommet de la courbe de vitesse. La « loi des rendements décroissants » devient évidente. À mesure que la vitesse maximale est approchée, chaque unité supplémentaire d’abrasif ajoutée entraîne une augmentation de vitesse de plus en plus faible. Dans le cas de la ligne orange, l’augmentation de l’abrasif de 0,7 livre par minute à 1,0 livre par minute entraîne une augmentation de la vitesse de seulement 0,2 pouce par minute. Cette augmentation de 3,6% de la vitesse entraîne une augmentation de 4,7% du coût par pouce.

Vitesse et efficacité des combinaisons de buses

Nous pouvons voir dans le graphique suivant que les combinaisons d’orifice/buse abrasive plus grandes couperont plus rapidement que les combinaisons plus petites. Avec la plus grande combinaison de buses, pratiquement toute la puissance de la pompe est utilisée, elle coupera donc plus rapidement. Le plus petit orifice/buse coupe plus lentement parce que moins de puissance totale de la pompe est utilisée.

Usure de la buse

Au fur et à mesure que la buse abrasive s’use, le diamètre du jet d’eau abrasif augmente. Le diamètre augmente d’environ 0,0001″ par heure de coupe. La puissance par pouce carré est réduite. Par conséquent, la vitesse d’avance doit être réduite afin de conserver la même finition de bord, sinon la qualité du bord se détériorera.

Calculateurs de vitesse de coupe

Divers calculateurs de débit d’alimentation à jet d’eau sont disponibles en ligne. Avec ces calculatrices, vous pouvez jouer avec les différents paramètres pour voir comment la vitesse de coupe et le coût par pouce sont affectés. Vous trouverez ci-dessous un exemple d’une telle calculatrice.

Avec toutes ces calculatrices, il est plus important de se concentrer sur le coût par pouce (ou pied ou mètre), plutôt que sur le coût par heure. L’accent mis sur le coût par pied tient compte des rendements décroissants discutés dans la section précédente.

Une autre chose à garder à l’esprit est que ces calculatrices n’affichent que les vitesses de coupe en ligne droite. Selon la géométrie de la pièce, les temps de perçage, la conception de la machine et plus encore, les temps de coupe réels des pièces peuvent varier considérablement en prenant simplement le nombre total de pouces linéaires de coupe dans une pièce et en divisant ce nombre par les pouces par minute indiqués dans une calculatrice. Les calculatrices sont cependant utiles pour au moins avoir une idée des vitesses et des coûts.

Indice d'usinabilité

L’indice d’usinabilité affiché dans la plupart des calculateurs de vitesse d’alimentation à jet d’eau définit les vitesses de coupe relatives de différents matériaux. Les matériaux avec des nombres plus élevés coupent proportionnellement plus rapidement que les nombres inférieurs. L’acier doux a une valeur de base de un. L’acier inoxydable à 0,9 indiquerait qu’il coupe environ 10 % plus lentement que l’acier doux pour obtenir des résultats de qualité de bord et de tolérance similaires.

Si vous connaissez les indices d’usinabilité de deux matériaux, vous pouvez estimer assez facilement une bonne vitesse de coupe d’un matériau par rapport à l’autre. Nous savons que l’indice d’usinabilité de l’acier inoxydable est de 0,9 et en dessous, nous voyons que l’indice d’usinabilité de l’aluminium est de 2,9. Vous savez que l’acier inoxydable de ½ » coupe à 5,5 ipm pour la qualité de bord que vous souhaitez. Vous voulez connaître la vitesse pour l’aluminium ½ ». Divisez l’usinabilité de l’aluminium par l’usinabilité de l’inox. 2,9 0,9 = 3,2. Multipliez la vitesse de coupe pour l’inox par 3,2 pour la vitesse de coupe dans la même épaisseur d’aluminium. 5,5 ipm x 3,2 = 17,6 ipm. Par conséquent, 17,6 ipm serait un bon point de départ pour l’aluminium ½ ».

Sommaire

Dans ce chapitre, nous avons examiné les trois spécifications critiques d’une pompe haute pression : la puissance, la pression et le débit d’eau. Nous avons examiné comment déterminer la taille de l’orifice à utiliser en fonction de ces spécifications de pompe et du nombre de têtes de coupe utilisées. Nous avons couvert les augmentations de productivité et les économies de coûts liées à l’utilisation de deux orifices plus petits par rapport à un grand orifice. De plus, la sélection du diamètre de la buse abrasive a été discutée en termes de rapport à l’orifice utilisé. Enfin, nous avons examiné les calculateurs de vitesse d’avance à jet d’eau et la manière dont les indices d’usinabilité peuvent être utilisés pour extrapoler la vitesse de coupe d’un matériau à partir d’un matériau différent.

Entrer en contact

Joignez-vous à notre équipe

Nous sommes toujours à la recherche de personnes compétentes et passionnées par l'offre d'une expérience client exceptionnelle. Parlons!