Boquilla y orificio

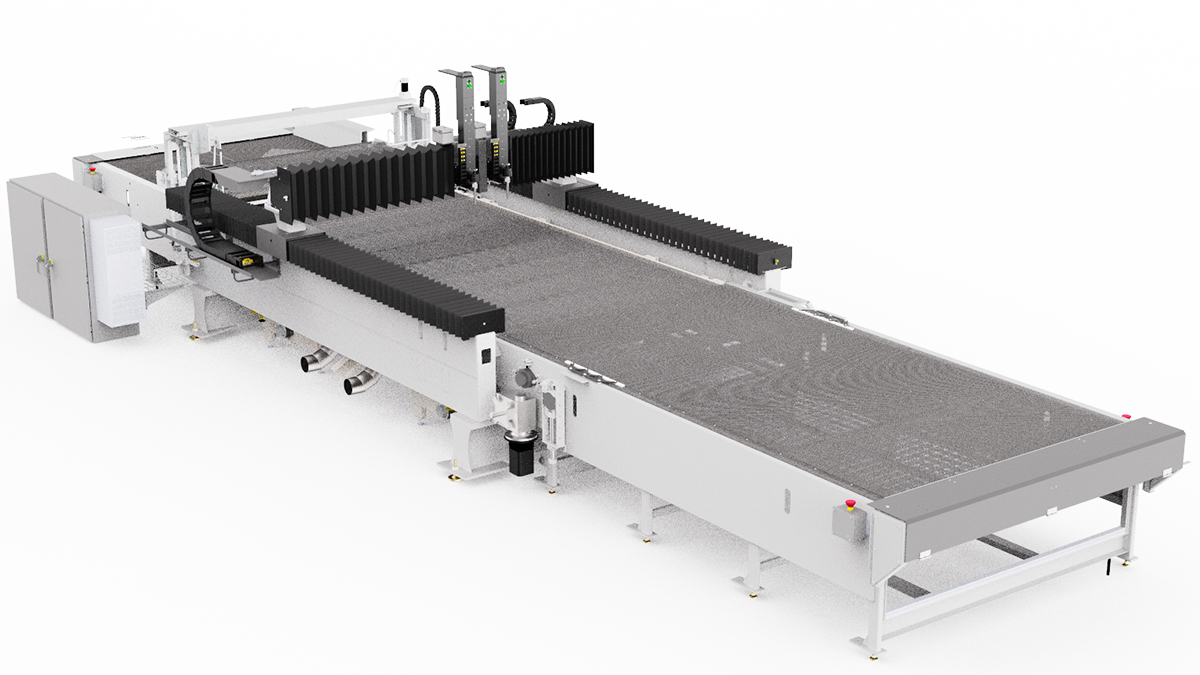

Esta sección se centrará en las relaciones entre la velocidad y la calidad del borde, el tamaño de la bomba, la selección de la boquilla de agua y la boquilla abrasiva, el número máximo de cabezales de corte y cómo algunos de estos parámetros pueden cambiar con el tiempo.

Courses

Calidad de borde deseada

La calidad del borde se define con los números del 1 al 5. Los números más bajos indican un acabado de borde más rugoso; los números más altos son más suaves. Para materiales delgados, la diferencia en la velocidad de corte para Calidad 1 podría ser hasta 3 veces más rápida que la velocidad para Calidad 5. Para materiales más gruesos, la Calidad 1 podría ser 6 veces más rápida que la Calidad 5. Por ejemplo, el aluminio Q5 de 4 ”de espesor sería de 0,72 ipm (18 mm / min) y Q1 sería de 4,2 ipm (107 mm / min), 5,8 veces más rápido.

Corte de separación

A través de corte

Corte limpio ± 0.010 "

Buen acabado

Excelente acabado ± 0,005 "

Especificación de la bomba

Cada empresa de chorro de agua podrá suministrar un cuadro similar al siguiente que muestre los caballos de fuerza, la presión máxima y la salida máxima de agua para las bombas que se ofrecen con sus sistemas.

Necesito tabla aquí

Caballos de fuerza, presión y salida de agua

Para lograr la calidad de filo, la velocidad de corte, la tolerancia y los requisitos de producción requeridos de manera rentable, es fundamental comprender la relación entre los caballos de fuerza, la presión y la producción de agua. Estos factores determinarán el tamaño máximo de orificio que podrá utilizar, el número máximo de cabezales de corte que podrá ejecutar, las velocidades a las que podrá cortar y el grosor máximo que podrá cortar de forma rentable.

Caballo de fuerza

Las bombas de chorro de agua se especifican en caballos de fuerza (HP) o kilovatios (kW) para indicar el tamaño del motor eléctrico que crea la fuerza para presurizar el agua. Los ingenieros dimensionarán el motor hidráulico dependiendo de la presión del agua y la salida de agua que estén tratando de lograr.

Las bombas más comunes que se ven en el mercado hoy en día son las bombas tipo intensificador. A continuación se muestra un diagrama simplificado del concepto de intensificador. Las bombas utilizan sistemas hidráulicos para aplicar una cierta cantidad de presión de aceite en un lado de un pistón de cierto diámetro. En el lado del agua de la bomba, el diámetro del pistón es mucho menor. La diferencia en el área de la superficie entre el lado hidráulico y el lado del agua da un factor de multiplicación, o intensificación, a la presión del lado del aceite. La mayoría de las bombas intensificadoras tienen una relación de intensificación de 20 veces. Este diseño se explicará con más detalle en el capítulo «Cómo funciona».

Otro estilo de bomba que a veces se usa en chorros de agua es la bomba de transmisión directa. Esta bomba utiliza un motor eléctrico para hacer girar un cigüeñal que mueve tres o más pistones que crean la presión del agua, muy similar a un motor de automóvil. Las revoluciones más rápidas del motor crean una presión más alta y más volumen de agua. El concepto básico para el accionamiento directo se muestra a continuación.

Los caballos de fuerza entre una bomba tipo intensificador y una bomba de transmisión directa no se pueden comparar directamente. Cada estilo de bomba tiene ventajas e inconvenientes que deben evaluarse en función de la aplicación de cada usuario.

Con frecuencia surge la pregunta de cuál es mejor, un accionamiento directo o una bomba intensificadora. Por supuesto, dependiendo del fabricante con el que esté hablando, obtendrá diferentes respuestas. La mejor manera de responder a esto es hacer las siguientes preguntas y hacer su propia investigación:

- ¿Qué porcentaje de las bombas que se utilizan hoy en día son intensificador en lugar de accionamiento directo?

- ¿Qué porcentaje de las máquinas nuevas que se venden en la actualidad tienen bombas intensificadoras en comparación con la transmisión directa?

- ¿Cuántas empresas se han creado para cambiar una bomba de accionamiento directo por un kit de actualización para cambiar a un intensificador, básicamente deshacerse del accionamiento directo?

- ¿Cuántas empresas se han creado para cambiar una bomba intensificadora por un accionamiento directo, en otras palabras, desechar una bomba intensificadora?

- ¿Cuáles son los costos de mantenimiento asociados con cada estilo de bomba durante las primeras 1500 horas, incluido el reemplazo de consumibles y repuestos?

- ¿Cuánto tiempo de inactividad se necesita para reemplazar consumibles y repuestos en cada bomba de estilo?

Presión

La presión de la bomba, medida en PSI, determinará las velocidades de corte para un tamaño de orificio y número de cabezales determinados. En igualdad de condiciones, existe una correlación casi directa entre la presión y la velocidad de corte; una presión más alta da como resultado velocidades de corte más altas. Desde un punto de vista práctico, el aumento de la presión también resulta en mayores costos de consumibles de la bomba, por lo que debe compararse con las velocidades de corte más rápidas.

El siguiente gráfico muestra las velocidades de corte para acero inoxidable de ½ ”(12 mm) para un acabado de borde de Calidad 2. Las dos líneas representan dos combinaciones comunes de orificios y boquillas abrasivas. En cada caso, duplicar la presión de 30.000 psi (2068 bar) a 60.000 psi (4137 bar) da como resultado un aumento de la velocidad de corte lineal de aproximadamente 2,9 veces.

IMPORTANTE: Tenga en cuenta que la potencia de la bomba no siempre es una indicación directa de la presión máxima de la bomba. Una bomba de 200 HP puede no tener necesariamente una presión más alta que una bomba de 100 HP o 50 HP.

Salida de agua

La producción de agua, o tasa de flujo, es una función de los caballos de fuerza y la presión. Una bomba intensificadora de 50 HP funcionando a 60,000 psi generalmente tendrá una salida máxima de 1 galón por minuto (gpm). Una bomba de 100 HP funcionando a 60,000 psi normalmente producirá 2 gpm. Esta información le ayudará a determinar el número máximo de cabezales de corte que puede utilizar con una bomba. Los diferentes fabricantes de bombas producirán volúmenes ligeramente diferentes. También pueden especificar una presión de salida máxima y una presión de salida operativa con diferentes salidas de agua asociadas. Es importante verificar que la salida de agua especificada sea la que se puede esperar de forma regular (es decir, el caudal se basa en la presión de salida operativa).

Selección de orificios: la forma científica

La presión de salida continua máxima y el flujo de salida máximo de las “Especificaciones de la bomba” en la Figura 1 son importantes para comprender cuántos cabezales de corte podrá ejecutar con una bomba. Estos números se pueden usar junto con el siguiente «Índice de flujo a través de un orificio» en la Figura 2 para determinar el número de cabezales de corte que puede usar.

Ejemplo 1 : Bomba de 50 HP, 1 cabezal de corte, 60.000 PSI, salida de agua de 1,1 GPM

- Si estuviera mirando la bomba de 50 HP, de la tabla de «Especificaciones de la bomba» sabría que su bomba produce 1.1 gpm a 60,000 psi.

- Miraría hacia abajo debajo de la columna «60» (correspondiente a la bomba de 60,000 psi) en la tabla «Tasa de flujo» hasta que encuentre un número igual o menor que 1.1. En este caso, terminaría en la celda con 1.00.

- Luego, seguiría esa fila hacia la izquierda para ver el orificio de tamaño máximo que podría usar para el corte de un solo cabezal. En este caso, la celda muestra que 0.014 ”sería el orificio máximo recomendado para un cabezal a 60,000 psi.

- Si se encontraba en un lugar estrecho donde solo tenía un orificio de 0.015 ”, es posible que pueda usarlo haciendo funcionar la bomba a 55,000 psi.

Estaría en la limitación de 1,1 gpm de la bomba. Si hubiera alguna fuga de agua en su sistema entre la bomba y el cabezal de corte, es probable que tenga una situación de «carrera excesiva» de la bomba en la que la bomba intentaría girar demasiado rápido para crear la presión requerida. Con las bombas modernas, no se hace daño si esto sucede. La bomba simplemente se apaga para protegerse de daños y se muestra un mensaje de error para el operador.

Ejecución de dos cabezales de corte

Ejemplo 2 Bomba de 50 HP, 2 cabezales de corte, 60,000 PSI, salida de agua de 1.1 GPM

Si quisiera ejecutar 2 cabezales de corte, entonces tomaría el número de 1,1 gpm y lo dividiría por 2 para un máximo de 0,55 gpm por cabezal. Busque la celda de menos de 60 kpsi que tenga un número menor o igual a 0.55. En este caso, debajo de la columna “60” terminaría en la celda de 0.51, lo que significa que un orificio de 0.010 ”produciría 0.51 gpm. El número máximo de cabezales que podría hacer funcionar con la bomba a 60 kpsi sería dos (1,1 ÷ 2 = 0,55. 0,55> 0,51 = OK).

Selección de orificios: la forma más sencilla

Dado que los ingenieros de diseño de bombas ya han realizado la mayor parte de los cálculos matemáticos, la mayoría de los usuarios solo necesitan consultar una “Tabla de selección de orificios” similar a la siguiente, que generalmente es proporcionada por el fabricante de la bomba. Aquí verá rápidamente que para la bomba de 50 HP, puede usar un orificio de 0.014 ”o dos orificios de 0.010”.

insertar mesa

Pautas generales de selección de bombas

El siguiente paso para determinar qué bomba es adecuada para su aplicación es determinar los tipos de material que cortará y cuántos cabezales de corte desea poder hacer funcionar a la vez.

Si está cortando piezas de espuma, madera, cartón u otros materiales blandos, entonces estaría tratando con una aplicación de agua pura. Para aplicaciones de agua pura, una bomba de 30 HP suele ser suficiente. Como puede ver en la tabla de selección de orificios anterior, se pueden usar hasta tres cabezales de corte con orificios de 0.006 ”.

Si se necesitaran más cabezales de corte, entonces una bomba de 50 HP podría manejar hasta cinco cabezales de corte con orificios de 0.006 ”. Para aplicaciones abrasivas, el 50 HP es el punto de partida general. Con esta bomba, puede hacer funcionar un cabezal con un orificio de 0.014 ”o dos cabezales con orificios de 0.010”. El orificio de 0.010 ”funcionará excepcionalmente bien con respecto a la velocidad y la calidad de corte en material más delgado (1/2” y menos).

El siguiente gráfico muestra las velocidades de corte para corte de cabezal simple frente a corte de cabezal doble en acero inoxidable de ½ ”. A medida que el grosor supera las 2 ”(50 mm), la diferencia absoluta en las velocidades de corte entre las combinaciones de boquillas comienza a disminuir de manera más drástica.

El corte con dos cabezales con orificios de 0.010 ”duplica efectivamente la velocidad de corte (2 x 5.5 ipm) en comparación con el corte con un cabezal con un orificio de 0.010”. En comparación con el corte con un cabezal con orificio de 0,014 ”, el corte con dos cabezales aumentará la producción en aproximadamente un 20 por ciento. Para poner este concepto en términos del mundo real, sería como si comenzara a cortar en un trabajo el lunes por la mañana con dos cabezales de corte, entonces podría entregárselo a su cliente el jueves por la tarde. Si corta el trabajo con una cabeza, su cliente no recibirá la pieza hasta el viernes por la tarde.

Para alguien que busque cortar materiales más gruesos de manera constante, le sugerimos que asigne 50 HP por cabezal de corte. Si seleccionó una bomba de 100 HP, podría hacer funcionar dos cabezales con 0.014 ”.

Si está cortando piezas muy pequeñas en grandes volúmenes, es posible que desee una mesa de corte muy grande donde pueda ejecutar cuatro cabezales de corte y cuadriplicar su producción en un sistema de un solo cabezal. En ese caso, probablemente elegiría la bomba de 150 HP que puede hacer funcionar cuatro cabezales con orificios de 0.013 ”.

Selección de boquillas abrasivas

Como regla general, el diámetro del orificio de la boquilla abrasiva debe ser aproximadamente tres veces el orificio de la boquilla de agua.

Algunas personas sugerirían usar una proporción menor, aproximadamente 2,5 veces. El uso de una relación menor produce velocidades de corte más rápidas. La compensación es un mayor desgaste y costos de las boquillas. La tolerancia de la pieza se verá afectada debido a la mayor velocidad de desgaste de la boquilla.

A continuación se incluye una guía de referencia rápida para los orificios más comunes para el corte por chorro de agua abrasivo. También se muestran las cantidades típicas de abrasivo y el flujo de agua para una fácil referencia.

insertar gráfico

Cantidad de abrasivo y velocidades de corte

A medida que se agrega abrasivo a la corriente de chorro de agua, las partículas abrasivas se aceleran hasta cerca de la velocidad del chorro de agua, aproximadamente 2200 millas por hora (casi tres veces la velocidad del sonido). Esta velocidad imparte impulso a las partículas abrasivas para que puedan erosionar el material. Agregar más abrasivo le da más energía al proceso y la erosión ocurre más rápido. Con el tiempo, se produce un punto de saturación en el que la velocidad y la potencia de los mechones abrasivos de la corriente de chorro de agua y las velocidades de corte comenzarán a disminuir. Cada fabricante de chorro de agua pasa por pruebas exhaustivas con varias combinaciones de orificios y boquillas para encontrar la cantidad óptima de abrasivo, equilibrando el costo y la velocidad de corte.

El siguiente gráfico muestra lo que sucede con la velocidad de corte para acero inoxidable de ½ ”a medida que se agrega abrasivo. Las velocidades se muestran para las dos combinaciones más comunes de orificio / boquilla abrasiva, orificio de 0.010 ”con una boquilla abrasiva de 0.030” (línea naranja) y orificio de 0.014 ”con una boquilla abrasiva de 0.040” (línea azul).

Comenzando con un flujo abrasivo de cero libras por minuto, no habría absolutamente ninguna penetración del material, excepto tal vez por un grabado muy ligero de la superficie superior del material. En este punto, la velocidad de corte es cero. La velocidad de corte aumenta a medida que se agrega más abrasivo. Para la combinación de boquillas más grandes, la velocidad aumenta hasta alrededor de 1.5 libras por minuto. En este punto, la velocidad de corte comienza a disminuir a medida que el abrasivo elimina demasiada energía cinética del chorro de agua. Algo similar sucede con la combinación de orificio / boquilla más pequeña, pero a velocidades más lentas y cantidades más bajas de abrasivo.

El punto de costo óptimo puede estar ligeramente por debajo de lo que parece ser el vértice de la curva de velocidad. La «Ley de rendimientos decrecientes» se hace evidente. A medida que se acerca a la velocidad máxima, cada unidad adicional de abrasivo que se agrega da como resultado un aumento de velocidad cada vez menor. En el caso de la línea naranja, aumentar el abrasivo de 0,7 libras por minuto a 1,0 libras por minuto produce un aumento en la velocidad de sólo 0,2 pulgadas por minuto. Este aumento del 3,6% en la velocidad da como resultado un aumento del 4,7% en el costo por pulgada.

Velocidad y eficiencia de las combinaciones de boquillas

Podemos ver en el siguiente gráfico que las combinaciones más grandes de orificio / boquilla abrasiva cortan más rápido que las combinaciones más pequeñas. Con la combinación de boquillas más grandes, se utiliza prácticamente toda la potencia de la bomba, por lo que cortará más rápido. El orificio / boquilla más pequeño corta más lento porque se usa menos energía total de la bomba.

Desgaste de la boquilla

A medida que se desgasta la boquilla abrasiva, aumenta el diámetro del chorro de agua abrasivo. El diámetro aumenta aproximadamente 0,0001 ”por hora de corte. Se reduce la potencia por pulgada cuadrada. Por lo tanto, la velocidad de alimentación debe reducirse para mantener el mismo acabado del borde, o la calidad del borde se deteriorará.

Calculadoras de velocidad de corte

Varias calculadoras de tasa de alimentación por chorro de agua están disponibles en línea. Con estas calculadoras, puede jugar con los distintos parámetros para ver cómo se ven afectados la velocidad de corte y el costo por pulgada. A continuación se muestra un ejemplo de una de esas calculadoras.

Con todas estas calculadoras, es más importante centrarse en el costo por pulgada (o pie o metro) que en el costo por hora. Al enfocarse en el costo por pie, se toman en cuenta los rendimientos decrecientes discutidos en la sección anterior.

Otra cosa a tener en cuenta es que estas calculadoras solo muestran velocidades de corte en línea recta. Dependiendo de la geometría de la pieza, los tiempos de perforación, el diseño de la máquina y más, los tiempos reales de corte de la pieza pueden variar significativamente de solo tomar las pulgadas lineales totales de corte en una pieza y dividir ese número por las pulgadas por minuto que se muestran en una calculadora. Las calculadoras son útiles al menos para tener una idea de las velocidades y los costos.

Índice de maquinabilidad

El índice de maquinabilidad que se muestra en la mayoría de las calculadoras de velocidad de alimentación por chorro de agua define las velocidades de corte relativas de diferentes materiales. Los materiales con números más altos cortan proporcionalmente más rápido que los números más bajos. El acero dulce tiene un valor de referencia de uno. El acero inoxidable a 0,9 indicaría que corta aproximadamente un 10% más lento que el acero dulce para lograr una calidad de borde y unos resultados de tolerancia similares.

Si conoce los índices de maquinabilidad de dos materiales, puede estimar con bastante facilidad una buena velocidad de corte de un material a partir del otro. Sabemos que el índice de maquinabilidad del acero inoxidable es 0.9 y por debajo vemos que el índice de maquinabilidad del aluminio es 2.9. Usted sabe que el acero inoxidable de ½ ”corta a 5.5 ipm para obtener la calidad de borde que desea. Quiere saber la velocidad del aluminio de ½ ”. Divida la maquinabilidad del aluminio por la maquinabilidad del inoxidable. 2,9 ÷ 0,9 = 3,2. Multiplique la velocidad de corte para acero inoxidable por 3,2 para la velocidad de corte en el mismo espesor de aluminio. 5,5 ipm x 3,2 = 17,6 ipm. Por lo tanto, 17,6 ipm sería un buen punto de partida para el aluminio de ½ ”.

Resumen

En este capítulo, analizamos las tres especificaciones críticas de una bomba de alta presión: potencia, presión y salida de agua. Revisamos cómo determinar qué tamaño de orificio usar según estas especificaciones de la bomba y cuántos cabezales de corte se están usando. Cubrimos los aumentos de productividad y los ahorros de costos de usar dos orificios más pequeños en comparación con un orificio grande. Además, la selección del diámetro de la boquilla abrasiva se discutió en términos de la relación al orificio que se usa. Finalmente, analizamos las calculadoras de velocidad de alimentación por chorro de agua y cómo se pueden usar los índices de maquinabilidad para extrapolar la velocidad de corte de un material de un material diferente.

Ponerse en contacto

Unete a nuestro equipo

Siempre estamos buscando personas con conocimientos apasionados por brindar una experiencia excepcional al cliente. ¡Hablemos!