Precisión y Calidad

Courses

Descripción general

Para un corte con chorro de agua abrasivo exitoso, existen varios factores en el cabezal de corte que determinan la precisión y la calidad del chorro de agua y afectarán la calidad de la pieza que puede cortar con un chorro de agua abrasivo. Hay otros factores que influirán en el corte de una pieza precisa y exacta (diseño de la máquina, controles, software y bomba de alta presión) que se discutirán en otros capítulos. Este capítulo se centrará en el cabezal de corte y el chorro de agua a medida que interactúa con la pieza de trabajo.

Factores que afectan la precisión y la calidad

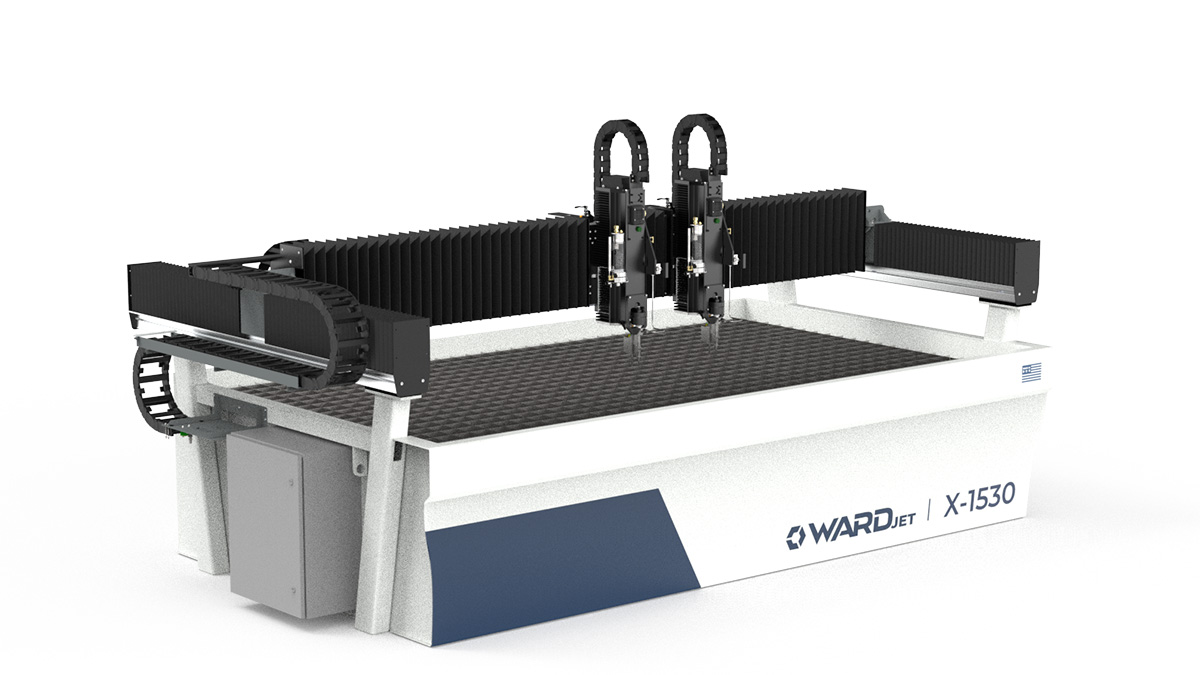

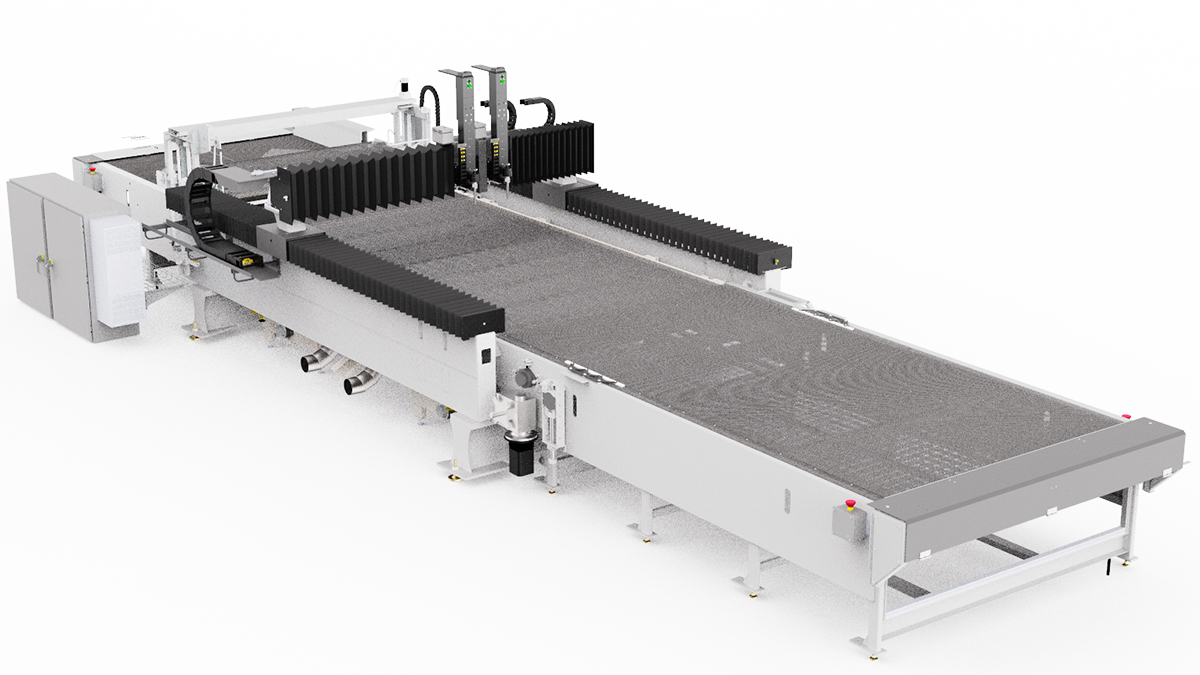

Figura 1 – Cabezales de corte por chorro de agua para abrasivos y solo agua

1 - Longitud del tubo de mezcla de abrasivo

Un tubo de mezcla abrasivo más largo (también conocido como boquilla abrasiva) produce una corriente de chorro de agua más coherente. La longitud óptima del tubo de mezcla es de 3 «- 4» (75 mm – 100 mm).

2 - Alineación de componentes

El orificio, la cámara de mezcla y la boquilla abrasiva deben maquinarse con precisión y encajar perfectamente para evitar daños en los consumibles por el chorro de agua.

3 - Orificio preciso

El interior de la boquilla abrasiva debe mecanizarse para asegurar una alineación perfecta con el chorro de agua. Consulte la sección «Efecto del chorro de agua sobre la precisión» de este capítulo para obtener más información.

4 - Diámetro de la corriente

Un chorro de agua de diámetro pequeño, producido por un orificio de 0,010 «(0,25 mm), produce un chorro eficiente y de alta calidad. Como compensación, las velocidades de corte son más lentas que cuando se utiliza un orificio de 0,014» (0,36 mm) o más grande , ya que se utiliza menos agua y abrasivo. Consulte el Capítulo 2 «Parámetros de relación» para obtener más información sobre la selección del orificio.

5 - Separación baja y controlada del trabajo

Mantener una distancia cercana entre la boquilla y la pieza de trabajo, entre 0.040 «y 0.060» (1.0 – 1.5 mm), es fundamental para producir piezas precisas y, al mismo tiempo, obtener la máxima eficiencia del chorro de agua. Cortar más cerca del material limita la cantidad de atmósfera por la que debe viajar el chorro antes de llegar a la pieza de trabajo. Esto limita la expansión de la corriente de chorro de agua, ya que a medida que el chorro se expande, se reduce la potencia efectiva del chorro. Será necesario reducir las velocidades de corte para compensar. Si la distancia entre la boquilla y la pieza de trabajo se incrementa en ¼ «, las velocidades de corte deben reducirse en aproximadamente un 20% para lograr resultados similares con respecto a la tolerancia y la calidad del filo. Cortar bajo el agua con control de altura CNC permitirá un control máximo de la corriente de chorro de agua.

Consulte el efecto de la altura de la boquilla a continuación para obtener más información.

Creación del chorro de agua abrasivo

A continuación se ofrece una descripción de cómo se crea el chorro de agua abrasivo en el cabezal de corte. Los números indicados a continuación se refieren a los números de la Figura 2.

1 - Presión de agua

El agua presurizada a 50.000 psi o más entra en el cabezal de corte a una velocidad relativamente lenta, del orden de unos pocos pies por segundo. (Consulte «Cómo funciona» para obtener más información sobre cómo se crea y se transmite esta presión de agua al cabezal de corte).

Conversión de transmisión

El agua se fuerza a través de un orificio que tiene un orificio de diámetro pequeño, desde 0,004 «hasta 0,045», según la aplicación. Estos orificios están hechos de material extremadamente duro, como diamante, zafiro o rubí. Este paso convierte la corriente de agua de una corriente de alta presión a una corriente de alta velocidad. En este punto, el agua se mueve a más de 2200 millas por hora (3657 kilómetros por hora).

3 - Efecto Venturi

La alta velocidad del chorro crea un efecto Venturi, o vacío, en la cámara de mezcla ubicada inmediatamente debajo del orificio. El abrasivo, típicamente granate, se mide desde una mini-tolva a través de un tubo de plástico hasta el cabezal de corte y se aspira en la corriente de chorro de agua en la cámara de mezcla. La velocidad de corte aumentará con más abrasivo hasta que se alcance un punto de saturación donde la velocidad comience a disminuir. Si la cantidad de abrasivo aumenta demasiado, finalmente el tubo de mezcla se obstruirá.

Uno de los emocionantes avances en el corte por chorro de agua en los últimos años es la aparición de los sistemas de medición de abrasivos controlados por CNC. Estos sistemas controlan con precisión la cantidad de abrasivo que se deja fluir hacia el cabezal de corte. Durante el proceso de perforación, la presión de corte y la cantidad de abrasivo se reducen y el cabezal de corte realiza pequeños movimientos circulares en los ejes X e Y. Este procedimiento de perforación permite procesar con relativa facilidad aplicaciones difíciles, como la perforación de vidrio y piedra.

4 - Chorro de agua y mezcla abrasiva

El abrasivo se mezcla completamente en la corriente de chorro de agua y se acelera hasta aproximadamente la velocidad de la corriente de chorro de agua. Este paso roba algo de energía del chorro de agua, ralentizándolo ligeramente.

5 - Erosión acelerada

El chorro de agua abrasivo sale del tubo de mezcla con extrema velocidad y potencia. El abrasivo erosiona el material a cortar. El proceso se conoce como «corte por chorro de agua abrasivo» porque es el abrasivo el que realmente está cortando. La función del agua es simplemente dar velocidad y potencia al abrasivo. En el corte por chorro de agua puro, utilizado para materiales blandos como espuma y alimentos, la fuerza del chorro de agua por sí sola es suficiente para cortar el material y no se requiere abrasivo.

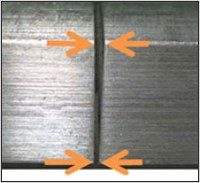

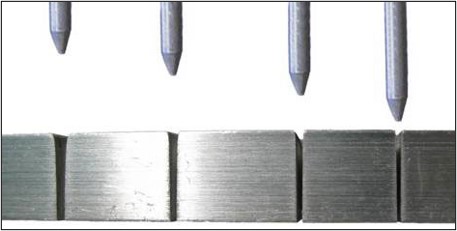

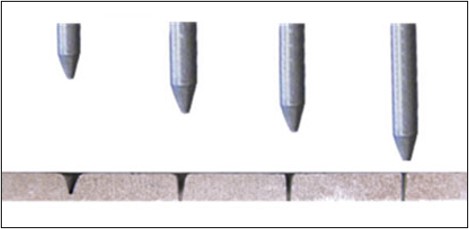

Efecto de la velocidad sobre el ángulo de corte

El ángulo de corte, o bisel, se refiere a la diferencia dimensional entre la parte superior e inferior de la sección transversal cortada. Cortar demasiado rápido dará como resultado un ancho de corte más ancho en la parte superior de la sección transversal cortada y un ancho de corte más estrecho en la parte inferior de la zona. En la Fig. 3, de izquierda a derecha, los cortes se realizaron a 26 pulgadas por minuto (ipm), 14 ipm y 9,7 ipm (660 milímetros por minuto[mm/min] , 355 mm / min y 246 mm / min). Todos los demás parámetros se mantuvieron constantes (presión 60 kpsi, distancia de separación de 0.060 «, 1.3 lb / min de abrasivo [4134 bar, 1.5 mm y 600 gramos / min]). En la parte superior del corte, el ancho de corte fue similar, alrededor de 0.044» (1,12 mm). La diferencia entre la parte superior e inferior de izquierda a derecha fue de 0,017 «, 0,013» y 0,011 «(0,43 mm, 0,33 mm y 0,28 mm). Esto muestra la disminución de la angularidad a medida que disminuye la velocidad.

Figura 3 – Aluminio de 3/4 «(20 mm) con 3 velocidades de corte diferentes

Alta velocidad, ranura más ancha en la parte superior, más estrecha en la parte inferior

Velocidad media, ancho de corte más amplio en la parte superior que en la inferior

Velocidad más lenta, corte de ancho similar en la parte superior e inferior

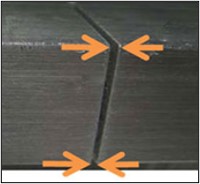

La siguiente imagen muestra un corte adicional que se hizo extremadamente lento (1 ipm o 25,4 mm / min) para demostrar que cuando la velocidad se reduce lo suficiente, el ancho de corte en la parte inferior de la pieza será mayor que en la parte superior. En este ejemplo, el ancho de corte en la parte inferior fue 0.014 «(0.36 mm) más grande que en la parte superior.

Velocidad muy lenta, ancho de corte más estrecho en la parte superior, más ancho en la parte inferior

Arrastre de chorro de agua y calidad de corte

El aumento de la velocidad de avance da como resultado un mayor retroceso de la corriente de chorro de agua. Este concepto se muestra en la Figura 5 a continuación. Una calidad de borde más rugosa es el resultado de una mayor acción de cizallamiento en comparación con la acción de erosión del abrasivo a velocidades más lentas. Los controladores modernos permiten al usuario ajustar la calidad del corte según los requisitos de la pieza. Los orificios de alta precisión se pueden cortar más lentamente para obtener un corte más liso y recto. Se pueden utilizar velocidades de corte más rápidas con una calidad de borde más rugosa en áreas menos críticas.

Corte de separación

A través de corte

Corte limpio ± 0.010 "

Buen acabado

Excelente acabado ± 0,005 "

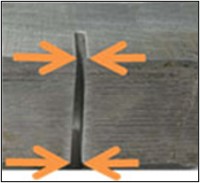

Efecto de la altura de la boquilla

Para obtener la mejor calidad de corte, se debe mantener una distancia óptima entre la boquilla y la pieza de trabajo. Normalmente, entre 0,0625 «y 0,125» (1,5 – 3,0 mm) es la altura óptima para el corte con chorro de agua abrasivo. A medida que la distancia aumenta por encima de 0,125 «, se producirá un redondeo en el borde superior del corte. Esto ocurre porque el chorro de agua pierde coherencia a medida que viaja a través del aire libre. El aumento de la altura de la boquilla también dará como resultado un mayor ángulo de corte. Si la distancia entre los boquilla y la pieza de trabajo se aumenta en ¼ «, las velocidades de corte deben reducirse en aproximadamente un 20% para lograr resultados similares con respecto a la tolerancia y la calidad del filo. El control automático de altura es la forma más confiable y precisa de mantener la distancia de separación adecuada. La figura 7 muestra que si la altura de la boquilla se aumenta demasiado, el chorro no tendrá suficiente potencia para penetrar completamente el material que fácilmente cortaría a alturas mucho más bajas.

Figura 6 - Aluminio de 3/4 "con cortes a varias alturas de boquilla, misma velocidad

Figura 7 - Aumento de la altura de la boquilla hasta el punto de no penetración del chorro

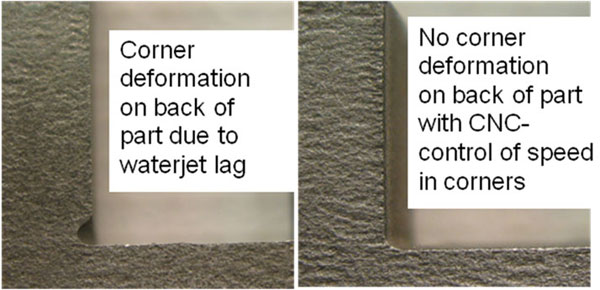

Efecto de la velocidad en las curvas interiores

Dado que el chorro de agua es una herramienta de corte no rígida, las esquinas interiores de las piezas pueden presentar una cierta cantidad de sobrecorte en la parte inferior o en el lado de salida de la pieza. Esto se puede reducir desacelerando en la esquina y acelerando lentamente, permitiendo que la parte inferior del chorro alcance la parte superior a la vuelta de la esquina. El control de chorro de agua debe tener la capacidad de hacer esto automáticamente.

Imágenes faltantes

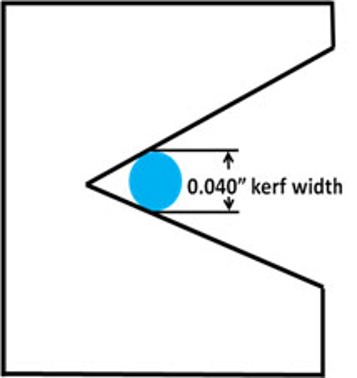

Radios estrechos

Dado que el chorro de agua es una herramienta redonda, con un diámetro de entre 0,030 «y 0,040» (0,76 mm y 1,02 mm) para el corte por chorro de agua abrasivo, es imposible crear una esquina interior perfectamente cuadrada. El software CAM normalmente leerá geometrías y le dará al usuario la opción de colocar automáticamente un radio muy pequeño en estas esquinas. Esto evitará dañar la pieza y reducirá el tiempo de procesamiento, ya que los radios son más rápidos de cortar que las esquinas cuadradas. Para ángulos muy agudos, la parte real que se corta puede diferir significativamente del dibujo original y debe tenerse en cuenta la forma, el ajuste y la función antes del procesamiento.

Tipos de entrada y salida

La perforación en el área de desecho del material y la «entrada» a la geometría real para cortar es un procedimiento operativo estándar en la mayoría de las aplicaciones de chorro de agua. Esto evita colocar una gran imperfección por explosión de la perforación inicial en la superficie de la pieza. Al final de un corte, es posible que se requiera una salida para quitar cualquier «punta» del área de entrada.

Se pueden experimentar varios tipos de entradas y salidas para diferentes materiales y espesores. La Figura 9 muestra algunos ejemplos de entradas y salidas.

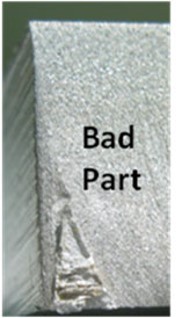

Reducir las marcas de testigos de entrada / salida

Al final de un corte, puede quedar una pequeña punta en la parte inferior del corte en el área de entrada / salida. Debido al efecto de retraso discutido anteriormente, cuando el chorro llega al final del corte, la parte superior del chorro encontrará el camino de menor resistencia y efectivamente «saltará» un poco de material dejando una punta. Con los controles y el software más sofisticados disponibles en la actualidad, esto se puede reducir desacelerando al final del corte para permitir que la parte inferior del chorro alcance la parte superior antes de llegar al final del corte. La Figura 10 a continuación muestra ejemplos de plumilla grande debido a demasiada velocidad al final de un corte y un ejemplo de una marca testigo mínima con una desaceleración adecuada al final del corte.

La parte defectuosa de la izquierda muestra una plumilla excesiva.

Buena parte a la derecha con mínima marca de testigo

Efecto de la corriente de chorro de agua sobre la precisión

Los tubos de mezcla están hechos de materiales extremadamente duros como el boruro sinterizado o, más comúnmente, el carburo de tungsteno compuesto. Sin embargo, las boquillas están sujetas a desgaste y su costo debe tenerse en cuenta para calcular el costo del trabajo. El orificio de un tubo de mezcla aumentará típicamente de diámetro en aproximadamente 0,0001 ”por hora de corte debido a la erosión del abrasivo que fluye a través de la boquilla. Si este desgaste se produce de manera uniforme, se pueden realizar hasta 120 horas de corte con una boquilla. El factor más importante que afecta el desgaste de las boquillas es el material del que están hechas. Los controles permiten compensar este desgaste al permitir que el operador cambie la compensación de la herramienta.

Si el desgaste de la boquilla no es simétrico, el chorro de agua tampoco será redondo. Esto dará como resultado tolerancias más amplias al cortar en una determinada dirección.

Los requisitos de tolerancia de un trabajo dictarán la cantidad real de horas que un usuario puede esperar de una boquilla. La boquilla, por supuesto, puede dejarse a un lado y usarse más tarde para trabajos de tolerancia más flexible. El software de control debe permitir la posibilidad de realizar un seguimiento de las horas de los componentes individuales para facilitar la gestión de los consumibles. Consulte la Figura 12 a continuación para ver un ejemplo de orificio y seguimiento del tubo de mezcla.

Ponerse en contacto

Unete a nuestro equipo

Siempre estamos buscando personas con conocimientos apasionados por brindar una experiencia excepcional al cliente. ¡Hablemos!